低壓真空滲碳爐的發(fā)展與工藝特點(diǎn)

低壓滲碳和氣體滲碳相比,不僅可以形成無(wú)氧化物和無(wú)污染物的表面,而且把滲碳和氣淬結(jié)合起來(lái),改善零件變形行為,提高滲碳溫度,減少間歇式處理的時(shí)間,大大降低了氣體和能量消耗,同時(shí)防止了炭黑的產(chǎn)生。

低壓真空滲碳爐發(fā)展

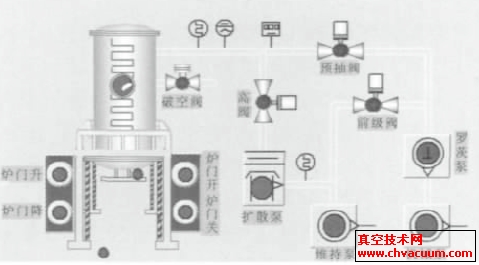

北京華翔電爐技術(shù)有限公司(簡(jiǎn)稱(chēng)華翔公司)針對(duì)傳統(tǒng)的熱處理設(shè)備:真空滲碳爐運(yùn)行中存在的問(wèn)題,對(duì)真空爐的結(jié)構(gòu)進(jìn)行大膽改造,研制出符合客戶(hù)工藝要求的低壓真空滲碳爐。華翔公司研發(fā)的HZC2-65雙室滲碳油淬氣冷真空爐,裝爐量能夠達(dá)到200kg。設(shè)計(jì)的雙室油淬加壓氣冷真空爐,已申請(qǐng)國(guó)家發(fā)明專(zhuān)利。

華翔公司設(shè)計(jì)的真空滲碳爐主要有:雙室高壓氣冷真空爐、雙室油淬加壓氣冷真空爐、單室高壓氣冷真空爐(上下交替氣冷)、單室高壓氣冷真空爐(360℃氣冷)。雙室滲碳?xì)獯銧t由于加熱室氣密門(mén)與傳送室分隔,加熱室始終處在熱態(tài),故冷工件進(jìn)入熱室時(shí)的升溫速率相對(duì)較高,因此節(jié)省了加熱時(shí)間,提高生產(chǎn)效率。

(1)單室爐 單室滲碳?xì)獯銧t,由于其結(jié)構(gòu)特點(diǎn)決定,在每次進(jìn)料和出料時(shí)必須打開(kāi)爐門(mén),使整個(gè)熱區(qū)暴露在大氣中,由于熱區(qū)中的部件多數(shù)為石墨材料,具有很高的吸氣率,所以每次上料之后,在加熱和抽真空過(guò)程中,工作真空度的建立需要相對(duì)長(zhǎng)的時(shí)間。另外,由于在低溫狀態(tài)下進(jìn)行真空加熱,其熱傳導(dǎo)主要靠對(duì)流傳遞,因此單室真空爐,必須裝有低溫對(duì)流加熱風(fēng)扇并向爐內(nèi)充氮?dú)猓蕴岣叩蜏囟蔚募訜崴俣龋@樣不但使結(jié)構(gòu)復(fù)雜化,也增加了生產(chǎn)成本。

(2)雙室爐 熱區(qū)一直保持在真空和高溫狀態(tài),在冷工件進(jìn)入熱室時(shí),爐溫基本降到750℃,在此溫度下進(jìn)行真空加熱,熱量的傳遞主要靠輻射傳熱,因此雙室爐不需要安裝低溫對(duì)流加熱裝置即可達(dá)到快速加熱,基于上述原因,真空技術(shù)網(wǎng)(http://resourcemgt.cn/)認(rèn)為雙室真空爐相對(duì)單室真空爐有更快的加熱速度和更高的生產(chǎn)效率。

低壓真空滲碳工藝

(1)低壓真空滲碳是一種改進(jìn)的氣體滲碳工藝,滲碳時(shí)遠(yuǎn)低于大氣壓,典型的壓力范圍是300~2500Pa。其優(yōu)點(diǎn)是鋼表面保持非常潔凈,因?yàn)闆](méi)有氣體的相互反應(yīng),真空環(huán)境下碳更快地到達(dá)鋼的表面。

(2)滲碳時(shí)羥類(lèi)氣體被引入滲碳室,裂解產(chǎn)生了活性碳原子,它們自由地滲入鋼的表面,而氫和剩余碳?xì)浠衔锏母碑a(chǎn)品被真空泵排除了系統(tǒng)。目前我們采用真空滲碳的羥類(lèi)氣體是乙炔(C2H2)和丙烷(C3H8)。

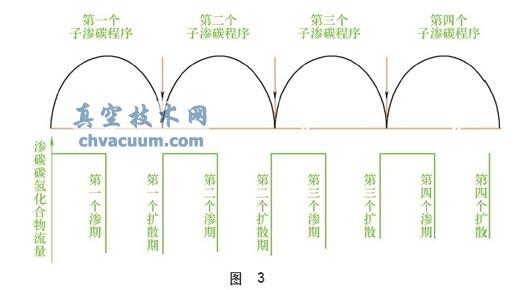

(3)在低壓真空滲碳中,羥類(lèi)氣體的裂解是非平衡反應(yīng),意味著鋼表面很快能達(dá)到奧氏體中的碳飽和水平。通過(guò)重復(fù)多個(gè)強(qiáng)滲和擴(kuò)散步驟,能夠獲得希望得到的碳分布和滲層深度。

(4)低壓真空滲碳工藝的控制是基于擴(kuò)散理論的“奧氏體碳含量飽和值控制法”,即整個(gè)滲碳過(guò)程由數(shù)個(gè)滲碳程序集合組成,每個(gè)滲碳程序包括強(qiáng)滲和擴(kuò)散兩個(gè)階段。確定每個(gè)子滲碳程序的個(gè)數(shù)和每個(gè)滲碳程序包括強(qiáng)滲期、擴(kuò)散期時(shí)間需要依據(jù)材料的成分、滲層深度的要求和表面碳濃度的要求,建立確定的數(shù)學(xué)模型后,利于計(jì)算機(jī)計(jì)算出來(lái)。

低壓真空滲碳的特點(diǎn)

(1)低壓真空滲碳,可以大幅度降低生產(chǎn)成本和大幅度提高設(shè)備利用率。這是因?yàn)榈蛪赫婵諠B碳的氣氛非常簡(jiǎn)單,強(qiáng)滲期僅需乙炔或丙烷,擴(kuò)散期僅需氮?dú)猓覊毫Ψ浅5停虼耸褂脷夥盏某杀撅@著降低。另外,由于低壓滲碳設(shè)備和工藝的特點(diǎn),可進(jìn)行高溫滲碳,所以適當(dāng)提高滲碳溫度,可大大縮短滲碳時(shí)間。

(2)因低壓真空滲碳的控制系統(tǒng)能對(duì)滲碳工藝進(jìn)行精確控制,因此所處理工件有良好重復(fù)性,且工件變形小,表面光亮,無(wú)需滲碳后再進(jìn)行機(jī)械加工。

(3)低壓真空滲碳技術(shù)有更大的靈活性,其設(shè)備可以作為獨(dú)立設(shè)備,也可以與冷加工連成一條生產(chǎn)線(xiàn)。設(shè)備本身既可以是周期式的,適合小批量,多品種的生產(chǎn)情況。也可以是連續(xù)式由多個(gè)加熱滲碳室、氣淬室、油淬室、進(jìn)出料室、真空系統(tǒng)、工件自動(dòng)運(yùn)輸系統(tǒng)等組成,適合大批量生產(chǎn)情況。另外,開(kāi)爐、停爐非常簡(jiǎn)單,每爐開(kāi)爐只需0.5h即可進(jìn)入工作狀態(tài)。

(4)低壓真空滲碳采用冷壁真空技術(shù),無(wú)點(diǎn)火裝置,無(wú)失火危險(xiǎn),無(wú)污染,潔凈,安全,設(shè)備操作簡(jiǎn)單,維修容易。

低壓真空滲碳設(shè)備特點(diǎn)

用戶(hù)可以根據(jù)不同要求對(duì)真空滲碳設(shè)備做出多種選擇:?jiǎn)问摇㈦p室、三室。根據(jù)工件裝載方式不同可選擇:立式、臥式。根據(jù)工件淬火方式不同可選擇:油淬、氣淬。根據(jù)處理室功能不同,可以在設(shè)備中選擇預(yù)熱室、滲碳室、淬火室等。可選擇不同有效加熱區(qū)尺寸,以對(duì)應(yīng)不同的裝爐量。設(shè)備可安裝在熱處理車(chē)間,也可與冷加工設(shè)備組成生產(chǎn)線(xiàn)。根據(jù)生產(chǎn)量,可是周期式真空滲碳設(shè)備,也可是生產(chǎn)線(xiàn)式真空滲碳設(shè)備。

低壓真空滲碳設(shè)備具有多種用途,能靈活地實(shí)現(xiàn)多種熱處理工藝,如真空滲碳、真空碳氮共滲、真空滲碳+油淬、真空滲碳+氣淬,以及真空爐全部功能。并可用于對(duì)工業(yè)領(lǐng)域各類(lèi)材料和零件進(jìn)行相關(guān)熱處理。如12Cr2NI4A、12CrNi3A等高合金滲碳鋼的滲碳及滲碳后淬火,20CrMnTi等結(jié)構(gòu)鋼的滲碳及滲碳后的淬火,1Cr13等不銹鋼的滲碳及滲碳后的淬火,H13、W6Mo5Cr4V2等工模具鋼的淬火、齒輪類(lèi)零件、軸套類(lèi)零件、精密軸承、油泵油嘴機(jī)械件、精密機(jī)械零件等的淬火和退火。

滲碳油淬氣冷真空爐

設(shè)備選用乙炔氣體作為滲碳碳源,可以有效解決選用滲碳甲烷或丙烷時(shí)氣體過(guò)早分解產(chǎn)生炭黑和焦油、滲碳不均勻、無(wú)法對(duì)小孔進(jìn)行深層滲碳的問(wèn)題。滲碳時(shí)在爐體內(nèi)壁充N(xiāo)2作為保護(hù)氣體,防止對(duì)爐體造成污染。滲碳時(shí)產(chǎn)生的少量炭黑,通過(guò)專(zhuān)門(mén)的過(guò)濾裝置除去,避免了對(duì)環(huán)境和工件表面的污染。

齒輪在整個(gè)熱處理技術(shù)中,滲碳處理占相當(dāng)大的比例。通過(guò)滲碳處理可實(shí)現(xiàn)在提高表面強(qiáng)度、硬度、耐磨、疲勞極限等性能的同時(shí),還可保持心部的強(qiáng)韌性,使產(chǎn)品具有更高的綜合力學(xué)性能。真空滲碳與普通氣體滲碳相比具有以下特點(diǎn):

(1)可在較高溫度(980~1100℃)下進(jìn)行,真空對(duì)工件表面有凈化作用,有利于碳原子被工件表面吸附,因而真空滲碳可加速滲碳過(guò)程。

(2)工件在真空條件下滲碳,表面不脫碳,不產(chǎn)生晶界氧化,有助于提高零件的疲勞強(qiáng)度。

(3)可直接將甲烷、丙烷或乙炔氣體通入真空爐內(nèi)滲碳,無(wú)須添置氣體制備設(shè)備。

(4)對(duì)于有盲孔、深孔、狹縫的零件,或不銹鋼、含硅鋼等普通氣體滲碳效果不好甚至難以滲碳的零件,真空滲碳都可獲得良好的滲碳層。

(5)真空滲碳的耗氣量?jī)H為普通氣體滲碳的幾分之一或十幾分之一。

(6)對(duì)環(huán)境基本無(wú)污染。

齒輪真空滲碳實(shí)例

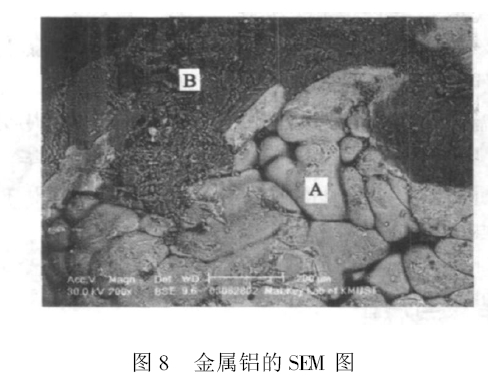

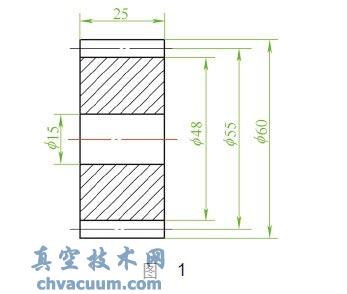

材料為18C r2N i4A,齒輪見(jiàn)圖1(m =2,z =30),齒面硬度58~62HRC,心部硬度31~44HRC,滲碳淬硬層深度0.8~1.2mm,碳化層級(jí)別1~6級(jí),殘留奧氏體1~4級(jí)。

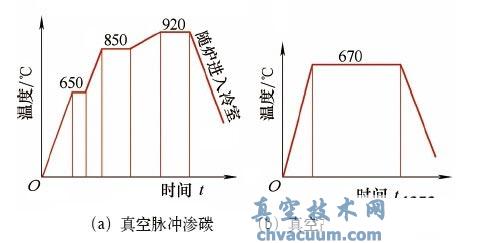

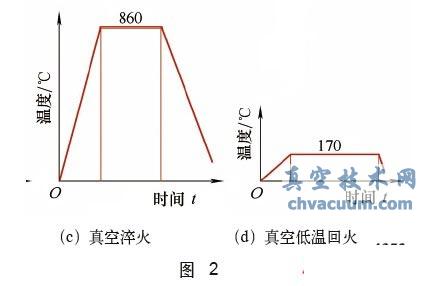

工藝過(guò)程見(jiàn)圖2。滲碳過(guò)程見(jiàn)圖3。設(shè)備運(yùn)行中(設(shè)備顯示屏見(jiàn)圖4、圖5),經(jīng)檢驗(yàn)金相組織符合技術(shù)要求。

真空滲碳技術(shù)發(fā)展

真空滲碳技術(shù)美國(guó)于1950年進(jìn)行研究,1960年申請(qǐng)專(zhuān)利 ,真空滲碳技術(shù)初見(jiàn)端倪。1972年Hayes Co.發(fā)表了這項(xiàng)技術(shù),促進(jìn)了真空滲碳技術(shù)的應(yīng)用和發(fā)展,美國(guó)、日本等國(guó)競(jìng)相研制和開(kāi)發(fā)真空熱處理設(shè)備。

與此同時(shí),各公司的真空滲碳爐均是以真空淬火為主體的通用型真空爐附加滲碳功能,是冷壁型的。目前這種爐子仍是真空滲碳的主要設(shè)備,生產(chǎn)應(yīng)用較廣。當(dāng)真空滲碳溫度高于600℃時(shí),丙烷易分解為碳、氫和甲烷,分解速率非常快,幾乎瞬間完成,所以當(dāng)丙烷氣進(jìn)入加熱室內(nèi)便開(kāi)始分解,在被加熱工件的附近空間更是傾向于大量分解,使加熱室內(nèi)極易形成炭黑,而在爐子中相對(duì)溫度較低的部位,如內(nèi)殼或管道內(nèi),丙烷還形成焦油,對(duì)真空泵組極為有害。因而真空滲碳爐要求能夠排除或燒掉炭黑。

目前國(guó)內(nèi)大部分采用可控氣氛滲碳技術(shù),但存在其無(wú)法克服的弊端。如可控氣氛滲碳無(wú)法解決表面內(nèi)氧化、高溫滲碳層及深層滲碳的問(wèn)題,氣體滲碳也難以對(duì)不銹鋼、含硅鋼進(jìn)行滲碳等。

在歐洲、美國(guó)、日本等地,低壓真空滲碳已經(jīng)在汽車(chē)、機(jī)械、航空航天等領(lǐng)域獲得了廣泛的應(yīng)用,呈現(xiàn)出逐漸替代可控氣氛滲碳的趨勢(shì)。尤其是在一些特定領(lǐng)域,更顯示出其卓越的性能,如盲孔類(lèi)零件的長(zhǎng)形噴油嘴針閥體、銷(xiāo)軸類(lèi)零件的薄層滲碳等。這些件用一般的可控氣氛滲碳是比較困難的,而真空滲碳卻可輕易地加以解決。

關(guān)于滲碳方式,在低壓真空狀態(tài)下,滲碳方式是通過(guò)數(shù)個(gè)子滲碳程序組成的,包括多個(gè)強(qiáng)滲和子擴(kuò)散,所以此工藝方式又稱(chēng)脈沖滲碳工藝方式。采取這種滲碳方式可以保證工件邊角不會(huì)產(chǎn)生過(guò)滲,也能夠保證工件表面不會(huì)積碳,形成炭黑。

因?yàn)檎婵諠B碳時(shí),滲碳件被均勻加熱到滲碳溫度后,才通入滲碳?xì)怏w開(kāi)始滲碳,并在滲碳過(guò)程中采用脈沖滲碳,所以滲碳層深度和表面含碳量都很均勻,滲碳層組織非常優(yōu)異,不存在網(wǎng)狀碳化物和晶間氧化的問(wèn)題。

(1)經(jīng)濟(jì)效益和主要經(jīng)濟(jì)效益指標(biāo) 低壓真空滲碳爐在運(yùn)行成本方面有著很強(qiáng)大的優(yōu)勢(shì):加熱時(shí)間短、抽真空快速、滲碳?xì)怏w使用量少、淬火效率高、以及更長(zhǎng)的使用壽命和更低的保養(yǎng)成本。該設(shè)備集真空滲碳和真空淬火于一體,僅一臺(tái)設(shè)備就可實(shí)現(xiàn)多種工藝要求,深得客戶(hù)青睞。

(2)市場(chǎng)預(yù)測(cè)分析及市場(chǎng)營(yíng)銷(xiāo)戰(zhàn)略 隨著低壓真空滲碳工藝和真空滲碳爐制造技術(shù)的進(jìn)一步提高,真空滲碳的應(yīng)用領(lǐng)域逐步推廣,需要可控氣氛所不可能應(yīng)用和涉及的領(lǐng)域,用真空滲碳工藝及設(shè)備會(huì)很容易加以解決。